13 มี.ค. นักฆ่าด้านประสิทธิภาพ XNUMX อันดับแรกในอุตสาหกรรม PCB

โซลูชันบางอย่าง

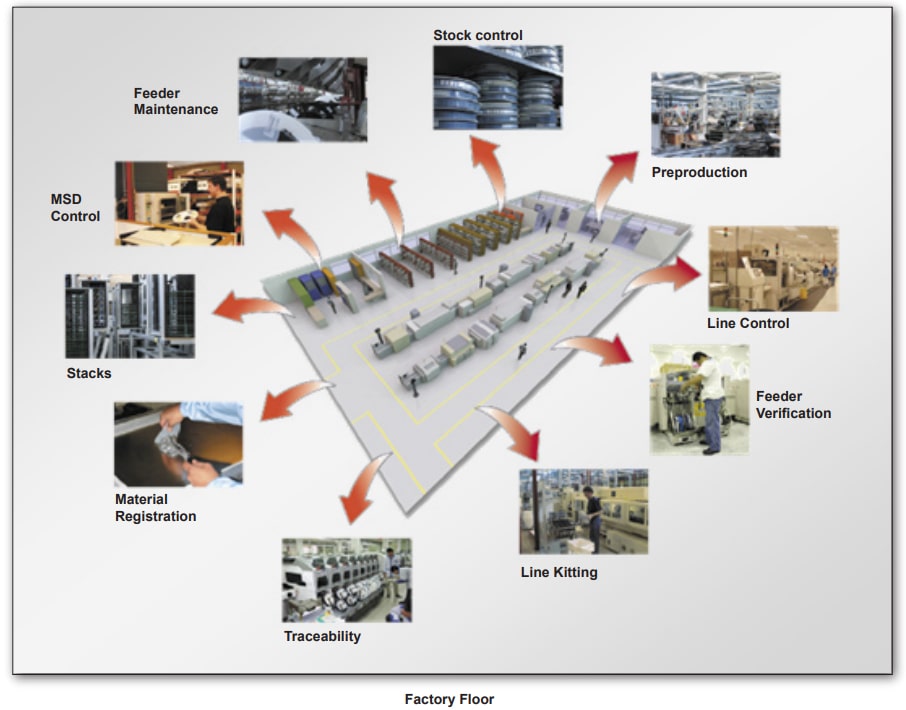

เส้นทางสู่การเพิ่มผลผลิตในโรงงานให้สูงสุดอยู่ในแนวทางจากบนลงล่างซึ่งกล่าวถึงจุดปฏิบัติงานโดยละเอียดในหัวข้อก่อนหน้านี้ ต้องมีขั้นตอนในพื้นที่ต่อไปนี้: การเตรียมข้อมูล การจำลองกระบวนการผลิต การเตรียมกระบวนการผลิต ระบบดำเนินการผลิต โซลูชันทางเทคนิคจำเป็นสำหรับความท้าทายเหล่านี้ทั้งหมด และที่สำคัญคือต้องมีระบบการรายงานสำหรับวิศวกร ผู้ปฏิบัติงานในสายการผลิต และผู้จัดการฝ่ายการผลิตที่ระบุการดำเนินการเฉพาะที่จำเป็นต้องดำเนินการเพื่อปรับปรุงประสิทธิภาพ นอกจากนี้ ข้อมูลจะต้องทันเวลาเพียงพอที่จะสามารถปรับปรุงได้ก่อนที่โอกาสจะหายไปและปัญหาใหม่จะปรากฏขึ้นที่อื่น การจัดเตรียมข้อมูล ความใส่ใจในการเตรียมข้อมูลสำหรับทั้งอินพุตโมเดลส่วนประกอบและการป้อนข้อมูลการออกแบบเป็นขั้นตอนแรกที่จำเป็น: การสร้างแบบจำลองส่วนประกอบ – ผู้ผลิตจำเป็นต้องสร้างแบบจำลองทางกายภาพที่แม่นยำของชิ้นส่วนทั้งหมดที่วางแผนจะใช้ในสายการผลิต รวมถึงหน้าสัมผัสพินสำหรับการบัดกรี ข้อต่อที่รวมเข้ากับข้อมูล CAD สิ่งนี้ควรประกอบด้วย: ความสม่ำเสมอของไลบรารี CAD ที่เป็นกลาง การสร้างแบบจำลองของชิ้นส่วนเพื่อเปิดใช้งาน DFM ที่ได้มาตรฐานและฟังก์ชันการเตรียมกระบวนการที่ปลายน้ำ ข้อความออฟเซ็ต การหมุน และขั้วของส่วนประกอบที่ปรับให้เป็นมาตรฐานให้เป็นมาตรฐาน อุตสาหกรรมอิเล็กทรอนิกส์ทั่วโลกมียอดขาย 750 ล้านดอลลาร์ โดยสองในสามคิดจากการประกอบ PCB การผลิต PCB มีลักษณะเฉพาะด้วยการขับเคลื่อนที่ครอบงำเพื่อเพิ่มผลผลิตในบริบทของตัวขับเคลื่อนอุตสาหกรรมที่สำคัญสามประการ: วงจรชีวิตของผลิตภัณฑ์ที่สั้นลง – ความกดดันอยู่ที่การพัฒนาผลิตภัณฑ์ที่ดีขึ้นและนำพวกเขาออกสู่ตลาดก่อนการแข่งขันด้วยต้นทุนที่ต่ำลงในขณะเดียวกันก็พัฒนา ผลิตภัณฑ์รุ่นต่อไป เมื่อห้าปีที่แล้วเท่านั้น วงจรชีวิตของผลิตภัณฑ์ถูกวัดเป็นปี ตอนนี้พวกเขาถูกวัดเป็นเดือนสร้างแรงกดดันให้กับนักออกแบบและผู้ผลิตเพื่อเร่งกระบวนการย้ายจากขั้นตอนต้นแบบไปสู่การผลิตในปริมาณมาก ความซับซ้อนมากขึ้น – ผู้ผลิตกำลังผลิตการออกแบบที่ซับซ้อนมากขึ้นและมีความหนาแน่นสูงขึ้นด้วยการเพิ่มขนาดให้เล็กลงและบอร์ดที่มีความซับซ้อนมากขึ้น รายการวัสดุทั่วไป (BOM) สำหรับการประกอบ PCB สามารถมีชิ้นส่วนได้ทั้งหมดหลายพันชิ้น ซึ่งประกอบด้วยรายการสินค้าที่ไม่ซ้ำกันหลายร้อยรายการ รายการ "ที่ซื้อมา" - ตัวเก็บประจุ ตัวต้านทาน ไดโอด และอื่นๆ - แต่ละรายการจะมี "ชิ้นส่วนทางเลือก" อย่างน้อยหนึ่งชิ้นเพื่อให้ต้นทุน BOM ต่ำสุดและความพร้อมใช้งานของชิ้นส่วนสูงสุด รายการวัสดุที่ซับซ้อนมากขึ้น (BOM) ให้ความสำคัญกับคุณภาพของส่วนประกอบที่เพิ่มขึ้นและความสามารถในการตรวจสอบย้อนกลับที่ดีขึ้น การเอาท์ซอร์สเติบโตอย่างรวดเร็ว – วงจรชีวิตของผลิตภัณฑ์สั้นลงและความซับซ้อนที่เพิ่มขึ้นทำให้ OEM ต้องยอมรับการเอาท์ซอร์ส ซึ่งปัจจุบันเป็นส่วนที่เติบโตเร็วที่สุดของอุตสาหกรรม PCB บริษัทบริการการผลิตอุปกรณ์อิเล็กทรอนิกส์ (EMS) คิดเป็น 21% ของตลาดในปี 2004 แต่ส่วนแบ่งของบริษัทจะแตะประมาณ 30% ภายในปี 2008 ตลาดโดยรวมจะเติบโตเพียง 16% ในช่วงเวลานั้น ผู้ให้บริการ EMS เสนอราคาที่ต่ำกว่า เร่งความเร็วในการออกสู่ตลาด และประสิทธิภาพในการดำเนินการตามคำสั่งซื้อที่ดีขึ้น เนื่องจากพวกเขาใช้ประโยชน์จากกำลังซื้อรวมจำนวนมากที่ได้มาจากการให้บริการลูกค้าหลายร้อยราย และโดยการรวมสินทรัพย์การผลิตของพวกเขาและจัดการพวกเขาเพื่อให้ได้ต้นทุนต่อหน่วยขั้นต่ำ ผู้ให้บริการ EMS ให้ความสำคัญกับความสามารถหลักในด้านการผลิตและการจัดซื้อส่วนประกอบ OEM มีอิสระที่จะมุ่งเน้นไปที่การออกแบบและการตลาดของผลิตภัณฑ์ใหม่ แนวโน้มอุตสาหกรรมเหล่านี้เป็นที่เข้าใจกันดีและมีส่วนทำให้การประกอบ PCB เป็นหนึ่งในอุตสาหกรรมที่มีการแข่งขันสูงที่สุดในโลก ด้วยแรงกดดันในการลดต้นทุน ในขณะเดียวกันก็ปรับปรุงผลตอบแทนและความเร็วในการออกสู่ตลาด การค้นหาการเปลี่ยนแปลงเหล่านั้นในการปฏิบัติงานในโรงงานที่สามารถปรับปรุงความสามารถในการแข่งขันได้จึงเกิดขึ้น โดยปกติ 60-70% ของทุนสินทรัพย์ถาวรที่ลงทุนในการประกอบ PCB จะถูกขังอยู่ในเครื่องจักรในสายการประกอบ การประกอบ SMT นั้นใช้เงินทุนมากเป็นพิเศษ ตัวอย่างเช่น สายการผลิตเดี่ยวมีราคามากกว่า 1 ล้านดอลลาร์และราคาก็เพิ่มขึ้น ผู้จัดการโรงงานผลิตที่กดดันอย่างหนักกำลังถามตัวเองว่าพวกเขาจะมั่นใจได้อย่างไรว่าเงินลงทุนของพวกเขาจะให้ผลผลิตและความสามารถในการแข่งขันสูงสุด คำตอบไม่ได้อยู่ที่ระดับของเครื่องจักรแต่ละเครื่องเท่านั้น แต่ยังอยู่ที่ระดับของสายการผลิตทั้งหมดหรือพื้นโรงงานด้วย แอสเซมเบลอร์ PCB ใช้การวัดประสิทธิภาพการผลิตจำนวนมากจากผลพลอยได้เฉพาะของผลิตภัณฑ์ของรอบเวลา อัตราตีบรรทัด และผลตอบแทนครั้งแรก ไปจนถึงเกณฑ์มาตรฐานระดับสูง เช่น "ต้นทุนการแปลง BOM" และผลตอบแทนจากเงินทุนที่ใช้ ไม่ว่าตัวบ่งชี้ประสิทธิภาพหลัก (KPI) ใดที่ใช้ เป้าหมายคือการสร้างผลผลิตสูงสุดของผลิตภัณฑ์คุณภาพที่ยอมรับได้จากสายการประกอบ วัสดุ อุปกรณ์ติดตั้ง และทรัพยากรบุคคลที่มีอยู่

- ชิ้นส่วนวุ่นวาย

- การติดตั้งสายที่ไม่มีประสิทธิภาพ

- ช้ากว่าอัตราจังหวะที่เหมาะสมที่สุด

- ประสิทธิภาพสูงสุดของเครื่องต่ำ

- PCB/กระบวนการรวมกันเป็น sub-optima

- ความโกลาหลของชิ้นส่วน ปัญหาแรกที่ส่งผลต่อประสิทธิภาพการผลิตคือวัสดุไม่อยู่ในตำแหน่งที่ถูกต้องในเวลาที่เหมาะสม พร้อมสำหรับการใช้งานในสายการประกอบ หลายคนเชื่อว่าการมีความครอบคลุมอย่างครบถ้วนใน ERP หรือระบบควบคุมสต็อคหลักของ BOM ทั้งหมดที่จะประกอบก็เพียงพอแล้ว แต่ปัจจัยสำคัญคือต้องมีชิ้นส่วนและวัสดุในปริมาณที่เหมาะสมและติดตั้งบนเครื่องจักรในเวลาที่แน่นอนเมื่อจำเป็น การตรวจสอบความพร้อมใช้งานของหมายเลขชิ้นส่วนจำนวนมากไม่ได้ป้องกันความล้มเหลวในการผลิตเนื่องจากการไม่มีชิ้นส่วนในโรงงานเนื่องจาก:

i. ชิ้นส่วนที่ตกลงกับการตั้งค่าอื่นๆ อยู่แล้ว – ส่วนประกอบสำหรับการประกอบบน PCBs มักจะได้รับการจัดการเป็นจำนวนมาก – ไม่ว่าจะในวงล้อที่มีชิ้นส่วนหลายพันชิ้นหรือในกองถาดที่บรรจุหลายร้อยชิ้น หากจำเป็นต้องใช้ชิ้นส่วนเดียวกันพร้อมกันสำหรับใบสั่งผลิตสองรายการ จะไม่สามารถตั้งค่ารายการใดๆ ได้อย่างถูกต้อง การเพิ่มผลกระทบของปัญหานี้ในม้วนหรือถาดส่วนประกอบหลายร้อยรายการบนพื้นโรงงาน PCB ทั่วไป ช่วยเพิ่มความเสี่ยงในการไม่สามารถส่งชิ้นส่วนในปริมาณที่เหมาะสมไปยังสายการผลิตสำหรับใบสั่งผลิตทุกรายการ แม้ว่าโดยรวมแล้ว ปริมาณชิ้นส่วนทั้งหมดที่จำเป็นสำหรับใบสั่งผลิตตรงกับปริมาณชิ้นส่วนทั้งหมดในระบบควบคุมสต็อกหลัก

ii ไม่พบชิ้นส่วนที่มีจำหน่าย – บ่อยครั้งในโรงงานขนาดใหญ่ ระบบ ERP จะไม่ติดตามวัสดุอย่างแม่นยำมากเมื่อถูกปล่อยสู่พื้นการผลิต ข้อมูลสำคัญ - เกี่ยวกับสายงานที่มีการจัดสรรชิ้นส่วน ไม่ว่าการตั้งค่าที่พวกเขามุ่งมั่นที่จะยังคงอยู่ในการผลิตหรือไม่ และปริมาณที่แน่นอนของชิ้นส่วนที่เชื่อมโยงกับการตั้งค่าเหล่านั้น - มักขาดหายไป แม้ว่าข้อมูลที่มีอยู่จะระบุว่าชิ้นส่วนพร้อมสำหรับเริ่มการผลิต แต่มักไม่สามารถระบุตำแหน่งได้ เกิดความล่าช้าโดยไม่จำเป็นในช่วงเริ่มต้นของการดำเนินการผลิต ในขณะที่ "เจ้าหน้าที่เร่งรัด" กำลังค้นหาวัสดุที่ขาดหายไปอย่างเมามัน เท่าเทียมกัน และเนื่องจากขาดการมองเห็นเช่นเดียวกันว่าชิ้นส่วนใดอยู่ที่ไหน มักจะสามารถจัดส่งชิ้นส่วนโดยไม่จำเป็นไปยังบรรทัด เพื่อสนับสนุนการตั้งค่า เมื่อจริง ๆ แล้วมีอุปทานเพียงพอของชิ้นส่วนเหล่านั้นในไลน์แล้ว เหลือจาก ใบสั่งผลิตก่อนหน้านี้ ความไม่ถูกต้องในการติดตามเหล่านี้ส่งผลให้ต้นทุนสินค้าคงคลังในโรงงานเพิ่มขึ้นโดยไม่จำเป็น เนื่องจากการหยิบพลาดหรือหัวฉีดล้มเหลวก่อนการจัดวาง โดยทั่วไปแล้วสิ่งนี้บังคับให้ผู้ผลิต PCB ประเมินค่าสูงไป

iii. ชิ้นส่วนที่ถูกกักกัน – ปัจจัยอีกประการหนึ่งที่ส่งผลต่อความพร้อมใช้งานของชิ้นส่วนที่เครื่องหยิบและวางคือความไวของส่วนประกอบบางประเภทต่อการสัมผัสกับสภาวะบรรยากาศปกติบนพื้นโรงงาน บางครั้งส่วนประกอบอาจได้รับผลกระทบจากความชื้นในบรรยากาศหลังจากแกะออกจากภาชนะที่ปิดสนิท และหลังจากเวลาผ่านไปเพียงไม่กี่ชั่วโมง จะต้องอบส่วนประกอบในเตาอบเพื่อขจัดความชื้นออกจากส่วนประกอบ การหยุดชะงักที่เกิดจากวงจรการอบในเตาอบหมายความว่าชิ้นส่วนบางส่วนต้องผ่านวงจรของการ "พร้อมใช้งาน" และ "ไม่พร้อมจำหน่าย" สำหรับการประกอบ แม้ว่าจะมี "ในสต็อก" อยู่ตลอดเวลา

iv การควบคุมสต็อคที่ไม่ถูกต้อง – การมีอยู่ของสต็อคชิ้นส่วนที่เก็บไว้ในระบบ ERP มักเกิดความคลาดเคลื่อนอันเป็นผลจากการสูญเสียที่ไม่ได้บันทึกไว้ เมื่อส่วนประกอบถูกส่งกลับไปยังคลังสินค้าหลังจากใช้งานบนพื้นโรงงานแล้ว การรวบรวมภาพที่แม่นยำของจำนวนชิ้นส่วนที่เหลืออยู่บนรอกนั้นเป็นปัญหา ผู้จัดการฝ่ายผลิตควรใช้ปริมาณเริ่มต้นและหักจำนวนตำแหน่งที่กำหนดไว้ใน BOM หรือไม่ ไม่น่าจะใช่ เพราะมันเพิกเฉยต่อชิ้นส่วนที่สูญเสียโดยระดับสต็อคเครื่องจักร นำไปสู่สต็อกที่ไม่คาดคิดบนพื้นโรงงานในใบสั่งผลิตที่ตามมา การปิดการผลิตที่มีราคาแพง (และโดยไม่ได้วางแผน) เช่นนี้ ทำให้เกิดความจำเป็นในการกำจัดวัสดุออกจากสายการผลิตสำหรับการสั่งซื้อครั้งต่อไปและการจัดซื้อชิ้นส่วนเร่งด่วนเพื่อแก้ไขการขาดแคลน การควบคุมสต็อกที่ไม่ถูกต้องยังบังคับให้ต้องใช้เวลานานและมีค่าใช้จ่ายสูงในการตรวจสอบสินค้าคงคลังทั่วทั้งไซต์ เมื่อการผลิตถูกระงับโดยพื้นฐานแล้ว ในขณะที่บันทึกในระบบ ERP จะถูกซิงโครไนซ์ด้วยตนเองกับความเป็นจริงของพื้นที่การผลิต

v. ระดับสต็อก นำไปสู่สต็อกที่ไม่คาดคิดบนพื้นโรงงานในใบสั่งผลิตที่ตามมา การปิดการผลิตที่มีราคาแพง (และโดยไม่ได้วางแผน) เช่นนี้ ทำให้เกิดความจำเป็นในการกำจัดวัสดุออกจากสายการผลิตสำหรับการสั่งซื้อครั้งต่อไปและการจัดซื้อชิ้นส่วนเร่งด่วนเพื่อแก้ไขการขาดแคลน การควบคุมสต็อกที่ไม่ถูกต้องยังบังคับให้ต้องใช้เวลานานและมีค่าใช้จ่ายสูงในการตรวจสอบสินค้าคงคลังทั่วทั้งไซต์ เมื่อการผลิตถูกระงับโดยพื้นฐานแล้ว ในขณะที่บันทึกในระบบ ERP จะถูกซิงโครไนซ์ด้วยตนเองกับความเป็นจริงของพื้นที่การผลิต

- การติดตั้งสายที่ไม่มีประสิทธิภาพ สายการประกอบ SMT ที่มีประสิทธิภาพขึ้นอยู่กับความสามารถในการประสานตัวแปรการตั้งค่าหลายร้อยตัวพร้อมกัน หากการตั้งค่าบรรทัดใดไม่ถูกต้อง ผลลัพธ์ที่ได้คือคุณภาพต่ำ มีเหตุผลทั่วไปหลายประการสำหรับการตั้งค่าและแก้ปัญหาสายที่ช้า:

i. คำแนะนำในการตั้งค่าไม่ตรงกับโปรแกรมของเครื่อง – ในหลายกรณี ข้อมูลทางวิศวกรรมที่มาถึงสายงานมาจากกระแสข้อมูลที่ตัดการเชื่อมต่อหลายชุด รายการชุดอุปกรณ์สำหรับเครื่องจักรแต่ละเครื่องขับเคลื่อนจาก BOM ในระบบ ERP แต่จะไม่พิจารณาแยก BOM และการตัดสินใจสร้างสมดุลของโปรแกรมเมอร์ของเครื่องจักร ระบบ CAM ที่ใช้สำหรับสร้างโปรแกรมเครื่องจักรมักจะทำงานจากฐานข้อมูลที่แตกต่างจากระบบ CAM ที่ใช้สร้างเครื่องเดินทางในโรงงาน และระบบ CAM ที่ใช้ในการโปรแกรมเครื่อง AOI จะแตกต่างจากระบบที่ใช้ในการตั้งโปรแกรมเครื่องหยิบและวาง การกระจายตัวของกระแสข้อมูลสามารถครอบคลุมได้มาก แต่ละจุดของการเชื่อมต่อระหว่างฐานข้อมูลทางวิศวกรรมมีโอกาสอื่นในการสร้างข้อมูลที่ไม่ตรงกันหรือคำแนะนำสำหรับส่วนต่างๆ ของสายการประกอบ ข้อผิดพลาดในการตั้งค่าทั้งหมดจะต้องถูกกำจัดที่ต้นทาง โดยการออกแบบ หรือค้นพบในขั้นตอน "ก่อนอื่น" และกำจัดโดยการแก้ไขคำแนะนำในการตั้งค่าในขณะที่บรรทัดไม่ทำงานและไม่เกิดผล

ii ข้อมูลชิ้นส่วนบนเครื่องจักรขาดหายไปหรือไม่ถูกต้อง – เครื่องหยิบและวาง SMT ทุกเครื่อง เครื่อง AOI และผู้ทดสอบในวงจรต้องการคลังข้อมูลเพื่ออธิบายลักษณะสำคัญของส่วนประกอบทุกชิ้นที่จะประกอบ ตรวจสอบ หรือทดสอบ เฉพาะเมื่อไลบรารีส่วนประกอบของเครื่องเต็มไปด้วยข้อมูลที่อธิบายส่วนประกอบสำหรับใบสั่งผลิตที่เครื่องจะสามารถทำงานได้ ทุกชิ้นส่วนใหม่ที่โหลดลงบนพื้นโรงงานหมายความว่าต้องป้อนข้อมูลห้องสมุดสำหรับส่วนนั้นลงในเครื่องและตรวจสอบ เมื่อสร้างแล้ว ข้อมูลจะต้องได้รับการจัดการอย่างเหมาะสมด้วย เนื่องจากการเปลี่ยนแปลงใดๆ ที่เกิดขึ้นอาจส่งผลให้เกิดการหยุดทำงานโดยไม่จำเป็น หากไม่ดำเนินการโดยผู้ดำเนินการที่มีคุณสมบัติเหมาะสม หากไม่มีโซลูชันที่มีการควบคุมและรวมศูนย์เพื่อจัดการข้อมูลส่วนประกอบระดับเครื่อง ข้อมูลจะต้องป้อนลงในเครื่องหลายเครื่องอย่างระมัดระวัง ทำให้เกิดการหยุดทำงานโดยไม่จำเป็น และมีความเสี่ยงสูงที่ข้อมูลจะไม่สม่ำเสมอระหว่างเครื่องหลายเครื่อง

iii ไม่ประสบความสำเร็จในการตั้งค่าออฟไลน์โดยสมบูรณ์ – ผู้ผลิตหลายรายไม่สามารถโหลดส่วนประกอบแบบออฟไลน์และตั้งค่าการตรวจสอบยืนยันได้ การดำเนินการนี้เป็นการบังคับให้มีการถอดถอนและตั้งค่าก่อนที่จะเริ่มการผลิต ซึ่งนำไปสู่การหยุดทำงานที่สิ้นเปลือง ไม่ต้องสงสัยเลยว่าต้นทุนสินค้าคงคลังของตัวป้อนทั้งหมดสามารถลดลงได้ด้วยการตั้งค่าออนไลน์ แต่จะมีการจ่ายราคาสูงในแง่ของการสูญเสียสายการผลิตและการใช้เครื่องจักร

iv การตั้งค่าไม่ถูกต้องในระยะแรก – ถ้าการตั้งค่ารายการโดยรวมไม่ได้รับการตรวจสอบควบคู่ไปกับการตรวจสอบสินค้าคงคลังตั้งแต่เริ่มต้น จะต้องตรวจพบข้อผิดพลาดในขณะที่สร้างรายการก่อนปิดก่อน นี่เป็นวิธีที่แพงที่สุดในการค้นหาและขจัดข้อผิดพลาดในการตั้งค่า เนื่องจากเวลาที่ผ่านไประหว่างการสร้างข้อผิดพลาดและการตรวจจับจะถูกขยายให้ใหญ่สุด ทวีคูณโอกาสข้อผิดพลาด/ตรวจจับ/แก้ไขตามจำนวนตัวป้อน เครื่องจักร โปรแกรม และโอกาสในการเพิ่มเวลาแก้ไขจุดบกพร่องในการตั้งค่าให้ชัดเจนขึ้น เมื่อเทียบกับการตรวจสอบทุกแง่มุมของการตั้งค่าขณะดำเนินการ เมื่อปิดสเตจแรกเสร็จสิ้นและสายการผลิตอยู่ในขั้นตอนการผลิตเต็มรูปแบบ สิ่งสำคัญคือต้องหลีกเลี่ยงข้อผิดพลาดเมื่อใส่ชิ้นส่วนใหม่บนเครื่องจักรเพื่อเติมตัวป้อนที่หมดแล้ว ในกรณีที่แย่ที่สุด ชิ้นส่วนที่วางไม่ถูกต้องจะถูกตรวจพบหลังจากการประกอบทั้งชุด ในขั้นตอนการตรวจสอบหรือทดสอบ การซ่อมแซมดังกล่าวมีค่าใช้จ่ายและผลกระทบสูงสุดต่อผลผลิตโดยรวมของโรงงาน

v. ความล้มเหลวในการใช้ประโยชน์จากการตั้งค่าเครื่องจักรที่มีอยู่ – วิธีที่ดีที่สุดในการลดเวลาหยุดทำงานของการตั้งค่าคือการขจัดความจำเป็นในการตัดสายงานออกและตั้งค่าใหม่อีกครั้งระหว่างใบสั่งผลิต เนื่องจากความซับซ้อนในการจัดการส่วนประกอบที่หลากหลาย ตัวป้อน ตำแหน่งตัวป้อน ปริมาณส่วนประกอบ และปัจจัยที่ส่งผลต่อการตั้งค่าที่เหมาะสมที่สุดสำหรับรอบเวลาขั้นต่ำ ผู้ผลิตส่วนใหญ่จึงแยกตัวป้อนและส่วนประกอบทั้งหมดออกจากรายการระหว่างใบสั่งผลิต ซึ่งจะรักษาการควบคุม แต่ลดประสิทธิภาพการทำงานลงอย่างมาก ด้วยการวิเคราะห์ใบสั่งผลิตล่วงหน้าและระบุกลุ่มผลิตภัณฑ์ที่สามารถแบ่งปันการตั้งค่าเดียวกัน (หรือการตั้งค่าส่วนใหญ่) ในสายการประกอบโดยไม่ลดทอนอัตราบีตให้อยู่ในระดับที่ยอมรับไม่ได้ จะช่วยประหยัดได้อย่างมากในช่วงเวลาหยุดทำงาน การใช้เทคนิคการจัดกลุ่มผลิตภัณฑ์ช่วยปรับปรุงประสิทธิภาพการทำงานอย่างมีนัยสำคัญในการดำเนินการแบบผสมสูง/ต่ำถึงปานกลาง โดยที่การเปลี่ยนแปลงเป็นหนึ่งในปัจจัยหลักที่ทำให้เกิดการหยุดทำงานของสายการผลิต

เลื่อย ความล้มเหลวในการคาดการณ์ข้อกำหนดในการเติมชิ้นส่วน – ในสภาพแวดล้อมการผลิตที่มีปริมาณมากและมีส่วนผสมต่ำ ขาดความก้าวหน้าสำหรับแนวทางการจำลองที่แม่นยำในการเขียนโปรแกรมสายการผลิตโดยรวม ii. การตั้งโปรแกรมเครื่องจักรไม่ได้อิงจากการจำลองจลนศาสตร์เต็มรูปแบบ – หากการจำลองระดับไลน์และการตั้งโปรแกรม (การปรับสมดุล) ถูกแยกออกจากการตั้งโปรแกรมเครื่อง จะเกิดข้อขัดแย้งระหว่างทั้งสอง การปรับสมดุลขึ้นอยู่กับข้อมูลที่ถูกต้องเกี่ยวกับรอบเวลาแต่ละรอบ และการตั้งโปรแกรมเครื่องจักรอาจสร้างรอบเวลาของเครื่องจักรที่ต่างไปจากที่คิดโดยฟังก์ชันการปรับสมดุลสาย กุญแจสำคัญคือการจำลองที่แม่นยำมากของการกำหนดค่าเครื่องจักรทุกเครื่อง (ตัวป้อน หัวฉีด …) และจลนศาสตร์การเคลื่อนที่ หากไม่มีความแม่นยำในการจำลองรอบเวลาของเครื่องจักร ไม่เพียงแต่ประสิทธิภาพของเครื่องจักรแต่ละเครื่องจะได้รับผลกระทบ แต่ยังรวมถึงไลน์โดยรวมจะไม่สมดุลสำหรับเอาต์พุตโดยรวมที่เหมาะสมที่สุด การมองเห็นความจำเป็นในการเติมชิ้นส่วนในสายการผลิตเป็นสาเหตุที่สำคัญที่สุดประการเดียวของการหยุดทำงาน กรณีที่เลวร้ายที่สุดเกิดขึ้นเมื่อส่วนประกอบทั้งหมดในตัวป้อนหมด แต่ผู้ปฏิบัติงานในสายการผลิตต้องแปลกใจ (ที่ต้องดูแลอุปกรณ์ป้อนหลายร้อยตัวพร้อมกัน) สิ่งนี้จะบังคับให้เส้นลดลงในขณะที่ตัวป้อนถูกถอดออก รีลใหม่ที่โหลด (สมมติว่าอยู่ใกล้มือ) และตัวป้อนจะบรรจุลงในเครื่องอีกครั้ง

- ช้ากว่าอัตราการตีที่เหมาะสม เมื่อสายการผลิตได้รับการตั้งค่าแล้ว การผลิตจะเข้าสู่จังหวะที่ทำซ้ำได้ โดยที่ PCB ที่ประกอบแล้วหลุดออกจากสายการผลิตด้วยความถี่คงที่ซึ่งกำหนดโดยเครื่องชั่งในสายการผลิต ความสามารถของเครื่องจักร และระดับของการปรับให้เหมาะสมที่ฝังอยู่ในผลิตภัณฑ์- โปรแกรมเครื่องเฉพาะเอง ณ จุดนี้ ประสิทธิภาพการทำงานได้รับผลกระทบในลักษณะที่มีราคาแพงแต่มองไม่เห็น หากไม่ได้ตั้งโปรแกรมบรรทัดให้ทำงานที่อัตราบีตสูงสุดที่เป็นไปได้ สิ่งนี้สามารถเกิดขึ้นได้จากหลายสาเหตุ: การจำลอง, การแยก/สมดุล BOM และการเขียนโปรแกรมเครื่องจักรไม่ได้ดำเนินการที่ระดับสายการผลิตทั้งหมด – สามารถตั้งโปรแกรมเครื่องแต่ละเครื่องให้อยู่ในระดับที่เหมาะสมที่สุดได้ แต่ถ้าแนวทางแบบเต็มสายไม่ถูกนำไปที่งานเขียนโปรแกรม ตามการจำลองจลนศาสตร์แบบสมบูรณ์ ของเครื่องจักรทั้งหมดที่ประกอบเป็นสายการผลิต ประสิทธิภาพโดยรวมลดลง สาเหตุหลักมาจากความไม่สมดุลของปริมาณงานของเครื่องจักร รอบเวลาหรืออัตราบีตของสายงานกำหนดโดยเครื่องที่ช้าที่สุดในสายการผลิต โดยเน้นถึงความจำเป็นสำหรับวิธีการตามการจำลองที่แม่นยำเพื่อตั้งโปรแกรมทั้งสายงาน

ii การตั้งโปรแกรมเครื่องจักรไม่ได้อิงจากการจำลองจลนศาสตร์เต็มรูปแบบ – หากการจำลองระดับไลน์และการตั้งโปรแกรม (การปรับสมดุล) ถูกแยกออกจากการตั้งโปรแกรมเครื่อง จะเกิดข้อขัดแย้งระหว่างทั้งสอง การปรับสมดุลขึ้นอยู่กับข้อมูลที่ถูกต้องเกี่ยวกับรอบเวลาแต่ละรอบ และการตั้งโปรแกรมเครื่องจักรอาจสร้างรอบเวลาของเครื่องจักรที่ต่างไปจากที่คิดโดยฟังก์ชันการปรับสมดุลสาย กุญแจสำคัญคือการจำลองที่แม่นยำมากของการกำหนดค่าเครื่องจักรทุกเครื่อง (ตัวป้อน หัวฉีด …) และจลนศาสตร์การเคลื่อนที่ หากไม่มีความแม่นยำในการจำลองรอบเวลาของเครื่องจักร ไม่เพียงแต่ประสิทธิภาพของเครื่องจักรแต่ละเครื่องจะได้รับผลกระทบ แต่ยังรวมถึงไลน์โดยรวมจะไม่สมดุลสำหรับเอาต์พุตโดยรวมที่เหมาะสมที่สุด

iii ข้อมูลชิ้นส่วนระดับเครื่องจักรไม่ได้ตั้งโปรแกรมไว้เพื่อประสิทธิภาพการจัดการที่เหมาะสม – ข้อมูลชิ้นส่วนที่ใช้โดยเครื่องแต่ละเครื่องจะกำหนดวิธีจัดการส่วนประกอบ: ที่ความเร็วเท่าใด หัวฉีดใด เวลาพักต่างๆ ควรนานเท่าใด ค่าชดเชยใดที่ควรใช้ จุดรับสินค้า เป็นต้น การทำขั้นตอนแรกให้เสร็จก็เพียงพอแล้วที่จะตรวจสอบว่าประกอบผลิตภัณฑ์ถูกต้องหรือไม่ แต่สิ่งนี้ไม่ส่งผลต่อความเร็วการประกอบที่ต่ำ เนื่องจากคำแนะนำในการจัดการที่เหมาะสมรองลงมาซึ่งฝังอยู่ในคลังข้อมูลชิ้นส่วนของเครื่อง บางครั้งผู้ปฏิบัติงานจะเลือกลดความเร็วของการจัดวางส่วนประกอบเพื่อให้แน่ใจว่าการประกอบ มักจะปิดบังปัญหาการบำรุงรักษาที่ควรแก้ไข ในขณะที่ลดประสิทธิภาพการทำงานโดยรวมของสายการผลิตอย่างมาก เช่นเดียวกับการปรับให้เหมาะสมของโปรแกรมเครื่องเอง หากไม่มีการเข้าถึงข้อมูลประสิทธิภาพโดยละเอียด มนุษย์แทบจะเป็นไปไม่ได้เลยที่จะระบุผลกระทบเหล่านี้ และหากไม่มีการตรวจจับก็ไม่สามารถแก้ไขได้

- ประสิทธิภาพสูงสุดของเครื่องจักรต่ำ ด้วยการลงทุนในสายการผลิตที่มีมูลค่าหลายล้านดอลลาร์ เห็นได้ชัดว่าเครื่องจักรควรได้รับการดูแลให้ทำงานได้อย่างเต็มประสิทธิภาพสูงสุดเป็นเวลาสูงสุด อย่างไรก็ตาม มีหลายแง่มุมของสภาพเครื่องจักรที่ส่งผลร้ายต่อการดึงประสิทธิภาพโดยรวมลง

- แรงดันสุญญากาศของหัวฉีด – หากสิ่งนี้ไม่เป็นไปตามข้อกำหนด จะทำให้ส่วนประกอบตกหล่นในระหว่างการขนส่งระหว่างจุดรับและตำแหน่งบน PCB

- การเปลี่ยนหัวฉีดแบบดูดติด - หากสวิตช์สุญญากาศแบบติดหนึบ จะทำให้หัวฉีดติด ในการเลือกส่วนประกอบจากตัวป้อนโดยไม่มีข้อผิดพลาด จำเป็นต้องมีการสลับการจ่ายสูญญากาศไปยังหัวฉีดอย่างรวดเร็วและรวดเร็ว เช่นเดียวกับตำแหน่ง; การเปลี่ยนสูญญากาศช้าหรือไม่แม่นยำทำให้เกิดการรับหรือการจัดวางที่ไม่แม่นยำ

- ตัวป้อนที่สึกหรอ - สิ่งนี้นำไปสู่อัตราการหยิบพลาดสูง ตัวป้อนชิ้นส่วนเป็นอุปกรณ์สร้างดัชนีทางกลที่สึกหรอตามกาลเวลา เนื่องจากกลไกสึกหรอตามการใช้งานปกติ ความแม่นยำในการนำเสนอส่วนประกอบสำหรับรถกระบะจึงลดลง ส่งผลให้การเลือกไม่ถูกต้อง ซึ่งทำให้ส่วนประกอบและรอบเวลาทำงานสูญเปล่า iv คำแนะนำในการบำรุงรักษาที่ไม่ดี – สาย SMT วางส่วนประกอบในอัตราหลายหมื่นหรือหลายแสนชิ้นต่อชั่วโมง ความเร็วของเครื่องฟ้าผ่านี้ทำให้สังเกตประสิทธิภาพที่ลดลงได้ยาก การหยิบพลาดเกิดขึ้นเร็วเกินกว่าจะมองเห็นได้ แต่ความล่าช้าสองสามมิลลิวินาทีในฟังก์ชันการทำซ้ำจะทำให้ประสิทธิภาพลดลง หากไม่มีการแจ้งเตือนที่ถูกต้องและทันเวลาว่าการหยุดทำงานอยู่ที่ใด ผู้ปฏิบัติงานในสายงานและเจ้าหน้าที่บำรุงรักษามีโอกาสเพียงเล็กน้อยที่จะดำเนินการที่ถูกต้องเพื่อเพิ่มประสิทธิภาพ

- คำแนะนำในการบำรุงรักษาที่ไม่ดี – สาย SMT วางส่วนประกอบในอัตราหลายหมื่นหรือหลายแสนชิ้นต่อชั่วโมง ความเร็วของเครื่องฟ้าผ่านี้ทำให้สังเกตประสิทธิภาพที่ลดลงได้ยาก การหยิบพลาดเกิดขึ้นเร็วเกินกว่าจะมองเห็นได้ แต่ความล่าช้าสองสามมิลลิวินาทีในฟังก์ชันการทำซ้ำจะทำให้ประสิทธิภาพลดลง หากไม่มีการแจ้งเตือนที่ถูกต้องและทันเวลาว่าการหยุดทำงานอยู่ที่ใด ผู้ปฏิบัติงานในสายงานและเจ้าหน้าที่บำรุงรักษามีโอกาสเพียงเล็กน้อยที่จะดำเนินการที่ถูกต้องเพื่อเพิ่มประสิทธิภาพ

- ความเร็วของเครื่องฟ้าผ่าทำให้สังเกตประสิทธิภาพการลดลงได้ยาก การหยิบพลาดเกิดขึ้นเร็วเกินกว่าจะมองเห็นได้ แต่ความล่าช้าสองสามมิลลิวินาทีในฟังก์ชันการทำซ้ำจะทำให้ประสิทธิภาพลดลง หากไม่มีการแจ้งเตือนที่ถูกต้องและทันเวลาว่าการหยุดทำงานอยู่ที่ใด ผู้ปฏิบัติงานในสายงานและเจ้าหน้าที่บำรุงรักษามีโอกาสเพียงเล็กน้อยที่จะดำเนินการที่ถูกต้องเพื่อเพิ่มประสิทธิภาพ

- การรวม PCB / กระบวนการเป็น PCB ที่เหมาะสมที่สุดที่สามารถออกแบบให้เป็นมิตรกับกระบวนการประกอบหรือเป็นมิตรกับกระบวนการ ในที่สุด PCB ส่วนใหญ่สามารถประกอบได้ แต่ค่าใช้จ่ายสูงกว่าที่จำเป็นเนื่องจากการออกแบบที่ไม่เหมาะสม ระดับการทำงานซ้ำ และประสิทธิภาพของสายงานแตกต่างกันไปตามผลจากคุณสมบัติการออกแบบ เช่น:

i. PCB ไม่เป็นมิตรกับเครื่องจักรหรือสายงาน - พนักงานถูกซ่อนไว้ ส่วนประกอบขัดแย้งกับสายพานลำเลียง การออกแบบแผงประกอบไม่เหมาะกับการปรับให้เหมาะสม ข้อจำกัดในการออกแบบ เช่น การกระจายส่วนประกอบบนบอร์ด หรือความหลากหลายใน BOM ทำให้เครื่องจักรประเภทหนึ่งไม่สามารถบรรลุต้นทุนการจัดตำแหน่งที่ต่ำ และสิ่งนี้จะไม่ปรากฏให้เห็นจนกว่าจะใช้งานผลิตภัณฑ์ในสายการผลิต

ii การออกแบบแบบบัดกรีและลายฉลุนำไปสู่ข้อต่อประสานที่ไม่เหมาะสม - ส่งผลให้มีการทำงานซ้ำสูง วัตถุประสงค์หลักของการประกอบคือการสร้างข้อต่อประสานที่เชื่อถือได้ นอกเหนือจากการควบคุมที่ดีในกระบวนการบัดกรีแล้ว ต้องมีการปรับการรวมกันของพินส่วนประกอบ รูปแบบแผ่น และรูรับแสงแบบบัดกรี-ลายฉลุ เพื่อให้กระบวนการนี้มีโอกาสดีที่สุดที่จะได้ข้อต่อที่อยู่ภายในพิกัดความเผื่อที่ยอมรับได้ (โดยทั่วไปจะวัดในข้อต่อที่ไม่ดีหลายสิบข้อ ต่อล้านที่ผลิตได้)

สาม. เลย์เอาต์การออกแบบ PCB ส่งเสริมการโค้งคำนับ – แผงของ PCB ที่บรรจุบนบรรทัดสำหรับการประกอบควรแบนราบอย่างสมบูรณ์ เพื่อหลีกเลี่ยง "การแขวน" ของสายพานลำเลียงและข้อผิดพลาดในการประมวลผลในเครื่องจักร ด้วยการออกแบบ PCB ที่มีการกระจายทองแดงอย่างสม่ำเสมอในทุกแกน แนวโน้มที่ PCB จะโค้งงอและบิดระหว่างการประมวลผลจะลดลง

iv รูปแบบแผ่น/แทร็กช่วยกระตุ้นการฝังศพในระหว่างการไหลใหม่ – ด้วยแนวโน้มที่มีต่อส่วนประกอบชิปแบบพาสซีฟที่มีขนาดเล็กลง เช่น แพ็คเกจ 0201 ที่ได้รับการจัดการในปริมาณมาก การออกแบบแผ่นรองและรูปแบบแทร็กเพื่อให้เอฟเฟกต์การระบายความร้อนเท่ากันทั้งสองด้านของส่วนประกอบคือ ที่มีความสำคัญเพิ่มมากขึ้น เมื่อส่วนประกอบเบาลง ผลกระทบของเอฟเฟกต์แรงตึงผิวในระหว่างการไหลใหม่จึงมีความสำคัญมากขึ้น ถ้าด้านใดด้านหนึ่งไหลย้อนก่อนอีกด้านหนึ่ง แรงตึงผิวอาจทำให้ด้านที่แห้งของข้อต่อยกขึ้น ทำให้เกิด "หลุมศพ"

โซลูชันบางอย่าง

เส้นทางสู่การเพิ่มผลผลิตในโรงงานให้สูงสุดอยู่ในแนวทางจากบนลงล่างซึ่งกล่าวถึงจุดปฏิบัติงานโดยละเอียดในหัวข้อก่อนหน้านี้ ต้องมีขั้นตอนในพื้นที่ต่อไปนี้: การเตรียมข้อมูล การจำลองกระบวนการผลิต การเตรียมกระบวนการผลิต ระบบดำเนินการผลิต โซลูชันทางเทคนิคจำเป็นสำหรับความท้าทายเหล่านี้ทั้งหมด และที่สำคัญคือต้องมีระบบการรายงานสำหรับวิศวกร ผู้ปฏิบัติงานในสายการผลิต และผู้จัดการฝ่ายการผลิตที่ระบุการดำเนินการเฉพาะที่จำเป็นต้องดำเนินการเพื่อปรับปรุงประสิทธิภาพ นอกจากนี้ ข้อมูลจะต้องทันเวลาเพียงพอที่จะสามารถปรับปรุงได้ก่อนที่โอกาสจะหายไปและปัญหาใหม่จะปรากฏขึ้นที่อื่น การจัดเตรียมข้อมูล ความใส่ใจในการเตรียมข้อมูลสำหรับทั้งอินพุตโมเดลส่วนประกอบและการป้อนข้อมูลการออกแบบเป็นขั้นตอนแรกที่จำเป็น: การสร้างแบบจำลองส่วนประกอบ – ผู้ผลิตจำเป็นต้องสร้างแบบจำลองทางกายภาพที่แม่นยำของชิ้นส่วนทั้งหมดที่วางแผนจะใช้ในสายการผลิต รวมถึงหน้าสัมผัสพินสำหรับการบัดกรี ข้อต่อที่รวมเข้ากับข้อมูล CAD สิ่งนี้ควรประกอบด้วย: ความสม่ำเสมอของไลบรารี CAD ที่เป็นกลาง การสร้างแบบจำลองของชิ้นส่วนเพื่อเปิดใช้งาน DFM ที่ได้มาตรฐานและฟังก์ชันการเตรียมกระบวนการที่ปลายน้ำ ข้อความออฟเซ็ต การหมุน และขั้วขององค์ประกอบที่ทำให้เป็นมาตรฐานตามมาตรฐาน

ไม่มีความคิดเห็น